Системы сжатого воздуха промышленных предприятий. Проблемы и решения.До 40% электрической энергии затрачивается на привод компрессоров и других устройств, используемых для подготовки сжатого воздуха. Не секрет также и то, что, несмотря на огромные энергозатраты по подготовке сжатого воздуха, часть его (иногда значительная) теряется как по причине несовершенства технологии подготовки (например, при осушке сжатого воздуха), так и в сети сжатого воздуха при транспортировке его к потребителям. В государствах бывшего СССР наиболее распространенным являлся адсорбционный способ осушки сжатого воздуха, который осуществлялся осушителями А-1000. Следует отметить, что адсорбционный способ является самым энергетически емким и дорогим, так как применяемый адсорбент требует постоянной регенерации, которая производится тем же сжатым воздухом, нагреваемым до температуры более 120°С. Сжатый воздух, для нагрева которого используется, как правило, электрическая энергия, после регенерации сбрасывается, сам адсорбент быстро используется и требует полной замены после года работы.

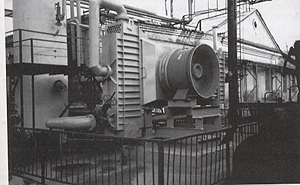

Энергосберегающий осушитель сжатого воздуха ОСВ, 2x200 мэ/мин, АО «Борский стекольный завод».

Фильтр ФСВ с фильтр-элементами для сжатого воздуха и неагрессивных газов. Следует отметить, что высокая степень осушки требуется на единичных предприятиях в соответствии с требованиями технологии основного производства. Для большинства же потребителей сжатого воздуха такая степень осушки не требуется. Применение в этом случае адсорбционных осушителей совершенно не оправдано. Тем не менее, они были запроектированы и эксплуатируются на очень многих промышленных предприятиях. Осушители фреонового типа также являются очень дорогими в эксплуатации. Причем они не обеспечивают требуемого качества осушки при отклонении количества осушаемого воздуха от номинального. Повышение требований к фреонам, используемым при их эксплуатации, ограничивает применение данных систем по экологическим соображениям. Этот тип осушителей представляют фреоновые системы ОВМ-15, ОВ-40, ОВ-80. С целью экономии на промышленных предприятиях прибегают к отключению осушителей, а проблему осушки сжатого воздуха пытаются решить посредством развитой сети шипунов. Этот способ, к сожалению, является наиболее распространенным и крайне неэффективным, поскольку сопровождается значительными энергетическими потерями: до 30% сжатого воздуха. Таким образом, применение существующих способов осушки или вообще отказ от подготовки сжатого воздуха сопровождается значительными материальными потерями. Как избежать этих потерь или хотя бы свести их к минимуму? В журнале «Энергоэффективность» (№3 за 1999 год) была опубликована статья Ю. Н. Новосельского, В. Н. Войтеховича, В. Н. Воробьева и А. А. Змиевского под названием «Системы осушки сжатого воздуха — решение проблемы энергосбережения в технологии подготовки сжатого воздуха». В ней авторы предлагали систему и технологию осушки сжатого воздуха типа С-ОСВ. Эта система как раз и является той недорогой и с энергетической точки зрения высокоэффективной технологией, которая была бы наиболее экономичной для большинства промышленных предприятий. Даже там, где необходима глубокая осушка сжатого воздуха, применение С-ОСВ очень эффективно в качестве первой ступени. Примером, подтверждающим данное применение, может служить работа подобной системы на компрессорной станции ПО «Стекловолокно» (г. Полоцк). Обладателями предлагаемой технологии подготовки сжатого воздуха являются:

Почти два года прошло с момента опубликования вышеупомянутой статьи, которая вызвала большой интерес у читателей. За этот небольшой отрезок времени системы С-ОСВ были смонтированы на белорусских предприятиях, которые постоянно и целенаправленно проводят политику по повышению энергетической эффективности производства. Это:

Применение систем С-ОСВ на вышеназванных предприятиях позволило не только решить проблемы с подготовкой сжатого воздуха, но и получить значительную экономию энергетических ресурсов. Успешному внедрению названных систем способствует и то, что системы устанавляются только после детального обследования предприятия. За монтажом оборудования осуществляется авторский надзор, а испытания, связанные с запуском, проводятся совместно с заказчиком.

Данные устройства позволяют автоматизировать удаление влаги из трубопроводов сжатого воздуха, выпадение которой происходит, в первую очередь, в протяженных сетях. Их применение позволяет исключить широко практикуемые вентили для продувки (т. н. «шипуны»), из-за которых в сетях сжатого воздуха теряется до 30% воздуха, получаемого на компрессорной.

Энергосберегающий осушитель сжатого воздуха ОСВ, 100 м3/мин, ОАО «Полимиз», г. Борисов. Кроме того, когда необходимо, в систему С-ОСВ могут входить адсорбционные осушители типа «ЭКОСОРБ» производительностью 0, 5 — 2, 0 м3/мин. Благодаря их рациональному применению (установка после основного осушителя ОСВ и только там, где это необходимо по технологическим соображениям) затраты на эксплуатацию систем сжатого воздуха минимальны. Следует отметить, что по инициативе разработчиков данной технологии уже внесены и продолжают вноситься изменения в международные стандарты серии ИСО-8573 «Сжатый воздух». В первую очередь это те изменения, которые направлены на улучшение энергетической эффективности технологии подготовки сжатого воздуха. При этом специалисты НПП «ЭНСИ» и СП «ЭР-СИТ» в качестве технических экспертов представляют Россию и Украину в международном комитете ISO/ТС 118/SС 4, принимая в его работе активное участие. В текущем году органы Госстандартов России, Украины и Беларуси планируют разработку стандарта стран СНГ взамен ныне действующего ГОСТ 17433-80 Сжатый воздух. Классы загрязненности, с учетом принятого международного стандарта ISO 8573-1. Таким образом, основная проблема большинства промышленных предприятий, использующих в качестве энергоносителя сжатый воздух, — это получение сжатого воздуха требуемого качества с минимальными затратами и потерями. Решение этой проблемы, как правило, зависит от ряда технологических и иных факторов производства. Автор: В. Н. ВОЙТЕХОВИЧ, к. т. н., заместитель директора УП «Белинвестэнергосбережение» |